我公司水泥磨转炉渣粉采用螺旋计量秤计量。螺旋喂料机的型号TH—Ф351 mm×2 500 mm,给料范围10~60 m3/h,螺距200 mm,减速电动机(变频)型号,功率7.5 kW。螺旋计量秤的型号TH-Ф351 mm×1 500 mm,给料范围10~60 m3/h,螺距200 mm,减速电动机(变频)型号TH13,功率3 kW。

设备运行以来,频繁出现夹轮、下料不稳、冲料、计量不准等现象。为了保证水泥质量和转炉渣粉用量,每班要检查一次,会影响生产。通过技术人员对转炉矿渣粉物料、螺旋计量设备、生产操作和中控操作的综合分析,找到了原因。为了节省更换新设备和新技术的费用,根据实际情况,对计量秤进行了多方面的改造,取得了稳定计量的良好效果。

1现象

(1)车架轮卡停止。主要原因是粉末中有ф 3 ~ 5 mm的铁屑,部分铁屑在物料通过秤时卡在刚性栅轮的缝隙中,频繁造成栅轮卡死。

(2)下料不稳定。为防止栅轮堵塞铁块,对磨损的栅轮没有及时修复,导致栅轮叶片与壳体间隙被冲洗排出,导致下料不稳定。

(3)测量不准。在生产过程中,经常会发生切料、冲孔、出料的情况,不稳定的下料会造成螺旋计量秤的“零点”漂移,皮重失效,计量不准确。因此,每班应检查螺杆测量刻度的“零点”。

2原因分析

(1)粉末中有ф 3 ~ 5 mm的碎铁片。磨机是球磨机的开路系统,磨机筛板损坏或网孔磨损变大,是粉末中碎铁片的主要原因。

(2)岗位工人为了避免栅轮被铁块堵塞,在栅轮磨损的基础上切掉了5 mm宽的刀片,栅轮堵塞的现象确实少了,但是冲料出料的现象多了。

(3)转炉渣粉在料仓内板结,特别是停止粉磨后再次开始粉磨时,转炉渣粉下不来了,开启压缩空气反吹后,容易冲料出料。具体原因:一是分度轮叶片与壳体间隙过大,不具备锁气锁料的性能;二是出料路径顺畅,物料通过稳流螺旋的叶片水平向前流动。

3改进措施

(1)与转炉渣粉供应商沟通,在粉磨过程中采取措施,定期检查磨机筛板,及时维修或更换,避免筛板破损或筛孔磨损,定期翻磨机仓,捡拾碎钢球、钢段,减少粉中铁屑。

(2)更换磨机筛板。原来使用的是斜梯形筛板孔,出口为фф 3 mm,入口为ф 5 mm,使用一段时间后,筛板孔出口会变成ф 5 mm,因此将原来的斜梯形筛板孔改为ф 3 mm的直面长孔,使用一段时间后,筛板孔保持在ф 3 mm,减少了粉末中大于ф3mm的铁屑。

(3)过滤铁屑。在粉料入库的管道前安装自制的扩容过滤设备,如图1所示,内部装有筛孔尺寸为ф 3mm的筛网。膨胀过滤设备正下方设有带螺帽的出料口。每隔一段时间手动打开螺帽盖放铁屑或其他杂物,也可以减少铁屑的存放。实践证明,过滤设备不影响粉体的储存时间,说明粉体可以顺利通过过滤网。

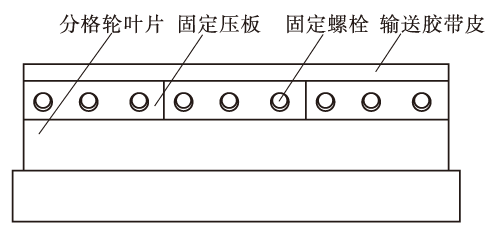

(4)在分度轮的刚性叶片上加输送胶带皮,如图2所示。在叶片上焊接фф10mm×30mm螺栓,间距80 mm,用5 mm厚的扁铁做压板,将输送带蒙皮固定在刚性叶片上。将叶片与外壳之间的间隙调整到尽可能小,以免影响操作。这样,分料轮既能起到锁风锁料的作用,又能穿过粉末中的小铁块,避免了堵塞现象。

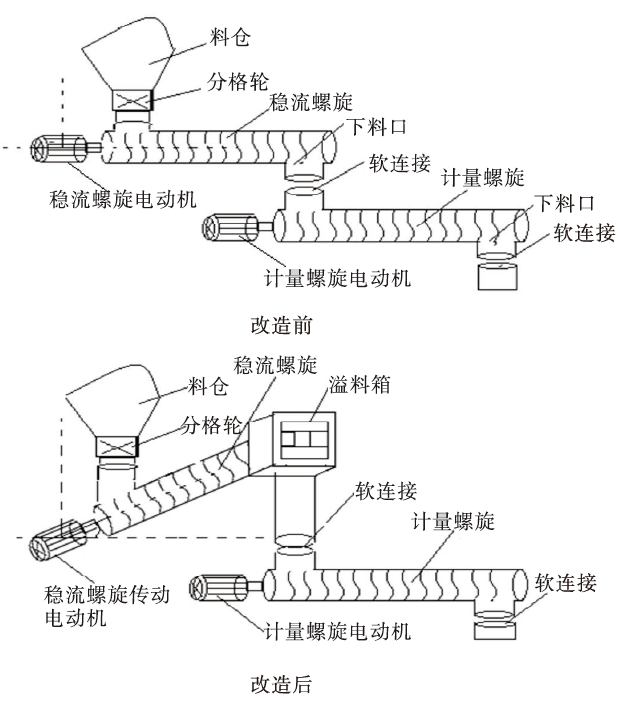

(5)为了避免出料路径过于顺畅,物料通过稳流螺旋的叶片向前流动,稳流螺旋头部抬高500 mm,尾部降低300 mm,螺旋与平行面的夹角为18°,如图3所示。这样,物料在稳流螺旋中处于爬升上升趋势,减缓了向前流动的速度。

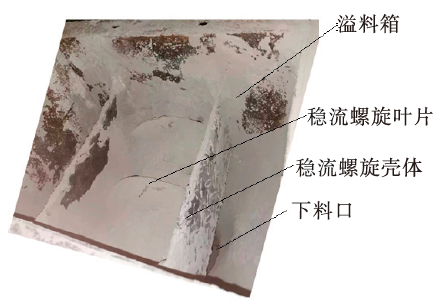

(6)为避免稳流螺杆出料,物料通过稳流螺杆叶片向前流动,稳流螺杆头底部下料口焊接密封,稳流螺杆上部敞开,如图4所示。在螺杆头部焊接一个溢流箱,使物料粉末从稳流螺杆头部溢出,从溢流箱到计量螺杆,并密封上盖。这样,粉末的向前流动速度进一步减慢,转炉渣粉末的下料量稳定。

4改善效果

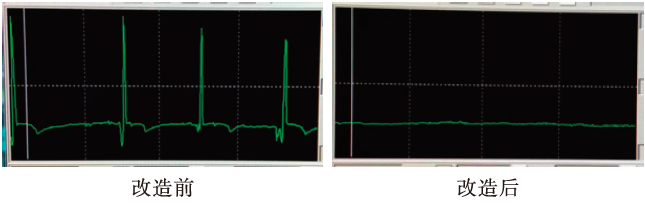

螺旋计量设备采取上述措施后,转炉渣粉可以连续稳定的进料,进料稳定,计量准确,效果良好,如图所示。降低了员工的劳动强度,减少了岗位的环境污染。同时,螺旋计量秤也适用于开路球磨机中粉碎物料的计量。

联系电话

微信扫一扫